¿Cuáles son los principales métodos de calibración dentro de laboratorios?

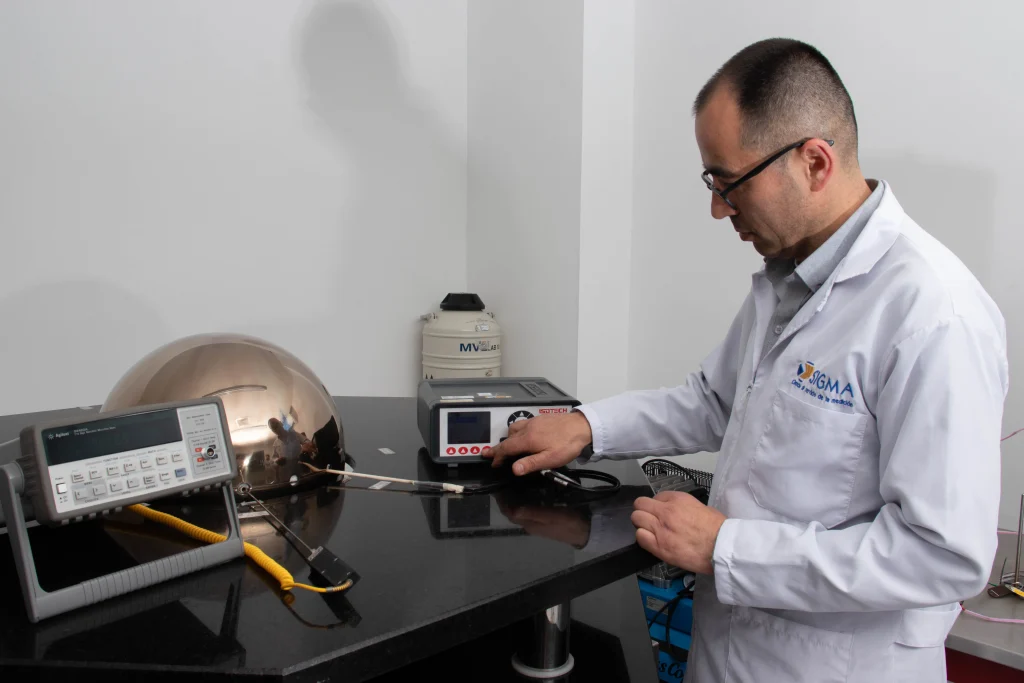

¿Cuáles son los principales métodos de calibración dentro de laboratorios? La verdad es que en el mundo de la metrología, la calibración es uno de los procesos más importantes para garantizar la exactitud y trazabilidad de las mediciones en cualquier sector industrial. Sin una calibración adecuada, los equipos de medición pueden generar resultados imprecisos, lo que comprometería la calidad de los productos y servicios.

¿Qué es la calibración?

Antes de sumergirnos en los métodos de calibración, es esencial comprender qué es la calibración en sí. Este proceso consiste en comparar los valores obtenidos por un instrumento de medición con los de un patrón de referencia conocido. La calibración no solo asegura la precisión del equipo, sino que también permite identificar y corregir posibles desviaciones, garantizando así la confiabilidad de las mediciones a lo largo del tiempo.

Principales métodos de calibración en laboratorios

Existen varios métodos de calibración utilizados en los laboratorios, y cada uno de ellos está diseñado para tipos específicos de instrumentos y condiciones de medición. A continuación, exploraremos los más importantes:

1. Calibración directa

Este es uno de los métodos más comunes en los laboratorios. En este enfoque, el instrumento a calibrar se compara directamente con un patrón de referencia certificado. Este patrón puede ser un instrumento de mayor precisión o un estándar internacionalmente reconocido. La calibración directa se emplea con frecuencia en instrumentos como balanzas, manómetros y termómetros, donde la exactitud de la medición es fundamental.

Ventajas de la calibración directa

- Ofrece una alta precisión en la medición.

- Es ideal para equipos de medición críticos.

Desventajas

- Puede ser costosa debido a la necesidad de patrones de referencia de alta calidad.

2. Calibración indirecta

En esta no se compara el equipo directamente con el patrón, sino con una serie de medidas intermedias que permiten obtener el valor deseado. Este método se utiliza cuando el equipo de medición es difícil de comparar directamente con un patrón, como sucede con algunos instrumentos complejos o grandes. Por ejemplo, en la calibración de equipos de medición volumétrica o instrumentos utilizados en la industria petrolera, donde las condiciones no permiten un acceso directo.

Ventajas de la calibración indirecta

- Permite calibrar equipos en situaciones donde el acceso directo es complicado.

- Ahorra tiempo en procesos industriales a gran escala.

Desventajas

- Puede generar incertidumbre si las mediciones intermedias no se realizan correctamente.

3. Calibración automática

Con los avances tecnológicos, la calibración automática ha ganado popularidad en los laboratorios modernos. Este método utiliza software y sistemas automatizados que controlan el proceso de calibración, minimizando la intervención humana. Se utiliza principalmente en equipos electrónicos y sistemas que requieren una calibración constante, como sensores y sistemas de control en plantas industriales.

Ventajas de la calibración automática

- Reduce errores humanos.

- Es rápida y eficiente para procesos de calibración repetitivos.

Desventajas

- La configuración inicial del sistema puede ser costosa.

- Requiere mantenimiento y actualizaciones constantes del software.

4. Calibración en sitio

Este es otro método relevante, especialmente en industrias donde es complicado trasladar los equipos a un laboratorio especializado. En este caso, un técnico de calibración visita las instalaciones del cliente y realiza el proceso de calibración directamente en el lugar. Este método es ideal para maquinaria pesada o equipos de medición instalados en entornos específicos, como plantas de producción o centros médicos.

Ventajas de la calibración en sitio

- Ahorra tiempo y costos de transporte.

- Permite calibrar equipos en su entorno operativo real.

Desventajas

- Puede ser menos precisa que la calibración en laboratorio si las condiciones del entorno no son controladas.

5. Calibración con patrones secundarios

Esta utiliza estándares que han sido calibrados previamente en laboratorios acreditados, lo que permite mantener la trazabilidad a un patrón primario sin la necesidad de acceder a él directamente. Este método es común cuando los patrones primarios no están disponibles o son muy costosos de utilizar. Se emplea a menudo en industrias como la automotriz o la farmacéutica, donde se requiere un equilibrio entre precisión y costo.

Ventajas de la calibración con patrones secundarios

- Mantiene la trazabilidad sin necesidad de recurrir constantemente a patrones primarios.

- Es más económica que la calibración directa con patrones primarios.

Desventajas

- La precisión depende de la calidad del patrón secundario utilizado.

¿Por qué es importante la calibración en los laboratorios?

La calibración no solo garantiza la precisión y confiabilidad de los instrumentos de medición, sino que también juega un papel importante en asegurar que las empresas cumplan con las normativas y regulaciones del sector industrial. Un equipo mal calibrado puede generar errores significativos en la producción, lo que puede traducirse en pérdidas económicas, problemas de calidad, e incluso riesgos de seguridad.

Laboratorios de Metrología Sigma S.A.S. se especializa en proporcionar servicios de calibración que cumplen con los estándares más altos, ofreciendo a sus clientes la tranquilidad de saber que sus instrumentos de medición están funcionando correctamente. Desde su fundación en el año 2000, Sigma ha sido pionero en el desarrollo de soluciones de calibración para asegurar la trazabilidad y exactitud en las mediciones, lo que ha permitido a muchas industrias colombianas mejorar sus procesos productivos y cumplir con las exigencias de los organismos de control.

¡Si deseas comenzar con los métodos de calibración no dude en ponerse en contacto con nosotros!